Quelle: Richter Elektronik

Richter Elektronik gibt Einblick in spannende Produktionsabläufe

Er schafft es wirklich, ein hochkomplexes Thema einfach und verständlich zu beschreiben. Tobias Richter, Geschäftsführer von Richter Elektronik aus Schmallenberg, gibt einen Einblick in die Firma.

Hergestellt werden hier Leiterplatten als Basis für elektronische Schaltungen. Als einziger Hersteller im Sauerland beschäftigt die Richter Elektronik GmbH etwa 60 Mitarbeiterinnen und Mitarbeiter, die dafür sorgen, dass über 300 Kunden die hochwertigen Schmallenberger Bauteile pünktlich erhalten. „Unsere Kunden entwickeln die Schaltideen, senden uns die Konstruktionsdaten zu und wir setzen jeden Kundenwunsch individuell um“, beschreibt Tobias Richter die Kunden-Zusammenarbeit. Dabei setzt der gelernte Informatiker auf das, was die Firma seit der Gründung durch Theo Richter lebt: Qualität und Service sorgen für langfristige Kundenzufriedenheit. Der persönliche Kontakt zum Kunden und das zuverlässige Just-in-Time-Arbeiten tragen dazu bei, dass sich das Unternehmen seit 1978 erfolgreich im Markt positioniert hat. „Natürlich ist uns eine langfristige Partnerschaft mit unseren Kunden immer wichtig gewesen. Daran wird sich auch nichts ändern“, ergänzt Tobias Richter.

Richter Leiterplatten sind auf dem gesamten Globus im Einsatz

Seine Kunden sind Hersteller von Elektronikprodukten oder Auftragsdienstleister, die aus Leiterplatten und Mikrochips elektronische Baugruppen herstellen. Heute gibt es noch etwa 60 Leiterplatten-Hersteller in Deutschland, früher waren es weit über 300 Betriebe. Der überwiegende Weltmarktanteil liegt inzwischen in Asien, das bedeutet: 95 Prozent der Produktion erfolgt in Fernost. Dass daraus auch Nachteile entstehen, ist nicht erst seit der Pandemie bekannt. Auch deshalb wird die Schmallenberger Dienstleistung geschätzt und wächst kontinuierlich. Und faktisch operiert Richter Elektronik durch das Exportgeschäft ohnehin weltweit: „Es ist schon spannend, wo auf dem gesamten Globus unsere Produkte nachher eingesetzt werden. Ja, in diesem Kontext sind wir wirklich global unterwegs“, freut sich der Geschäftsführer. So findet man Richter Leiterplatten in zahlreichen Anwendungen: In der Medizintechnik unterstützen sie bei Augenchirurgie und Krebstherapie. Sie finden sich in Windkraftanlagen oder Pipeline-Inspektionssystemen.

In Ihrer hocheffizienten Heizungspumpe zu Hause steckt vielleicht eine Richter Leiterplatte und wenn das nächste Mal ein Foto Ihre Geschwindigkeitsübertretung dokumentiert, könnte eine Richter Leiterplatte zur Präzision der Geschwindigkeitsmessung beigetragen haben. Auch die Entwickler von Ladeinfrastrukturen, automobilen Scheinwerfern oder Multimediasystemen freuen sich über die kurzfristigen Bemusterungsmöglichkeiten aus dem Sauerland. Die Wirtschaftsförderinnen von Schmallenberg Unternehmen Zukunft (SUZ), haben Richter Elektronik im Rahmen einer Betriebsführung gerade intensiver kennengelernt und sind begeistert: „Dieser Standort hat eine enorme Strahlkraft, nicht zuletzt durch eine starke Wirtschaft. Es ist sehr spannend, hinter die Kulissen schauen zu dürfen“, resümiert Katharina Behle-Suerbier, die neue Geschäftsführerin von SUZ.

Bis zu 800 Aufträge befinden sich gleichzeitig innerhalb der Produktionsreise

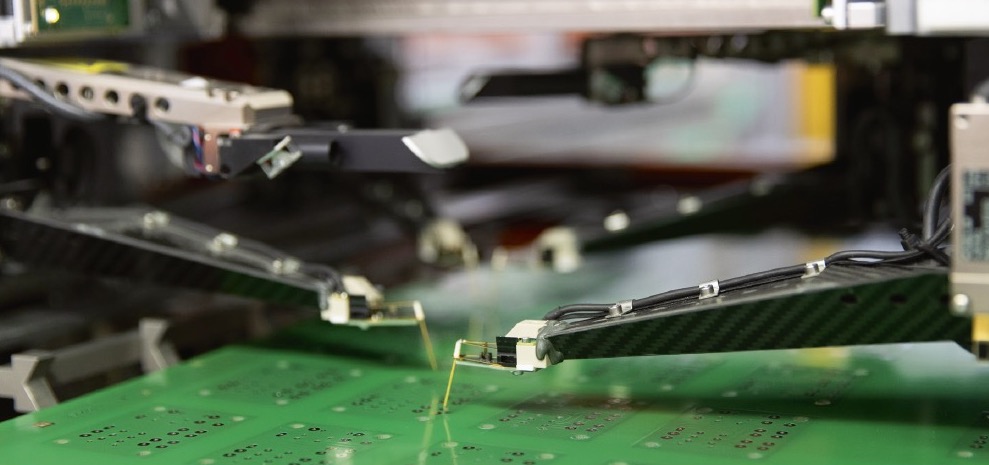

Tobias Richter erklärt und zeigt, wie über 2.000.000 Leiterplatten pro Jahr auf 3.500 m² Fertigungsfläche hergestellt werden. Das erfordert gute Logistik, weil es viele verschiedene Fertigungsschritte sind und jedes Produkt seinen eigenen Produktionsplan hat. So starten jeden Tag 40 Aufträge ihre mehrtägige Produktions-Rundreise durch das Unternehmen. Ob einfache oder mehrlagige Schaltungen mit haarfeinen Strukturen – jede Leiterplatte hat eine individuelle Aufgabe in der Anwendung. Zu den über 35 Herstellungsprozessen gehören mechanische Bearbeitungen, wie Bohren und Fräsen mit kleinsten Werkzeugen, genauso wie chemische Prozesse. Ätzen, Kupfer und Zinn galvanisieren, Lithografie (Strukturierung mit UV-Licht), die Lackieranlage, die den Platten den entsprechenden Anstrich gibt, nicht zu vergessen die Vakuumpresse bei mehrlagigen Leiterplatten und schließlich die Qualitätskontrolle. Und das alles unter einem Dach. In großen Hallen befinden sich diese unterschiedlichsten Abteilungen, die alle miteinander vernetzt und verbunden sind. Entsprechend bilden die Mitarbeiter aus verschiedensten Berufen ein hochmotiviertes Team, das Hand in Hand, mit und ohne Automatisierungstechnik, zur Tat schreitet. Auch die Auszubildenden zum Mechatroniker, Oberflächenbeschichter und Maschinen- und Anlagenführer übernehmen früh Verantwortung.

Bis zu 800 Aufträge befinden sich gleichzeitig an unterschiedlichen Stationen in der Fertigung und werden mit viel Informationstechnik gelenkt. Bei den täglich angefragten Eildiensten müssen alle Prozesse in drei Arbeitstagen erledigt sein. „Tagsüber arbeiten die Mitarbeiter, von Automation unterstützt. Nachts arbeiten die Maschinen allein. Eine Nachtschicht gibt es bei uns nicht“, berichtet Tobias Richter. Das alles wird mit faszinierender Präzision und einem großen Bewusstsein für die Umwelt realisiert. Das Ätzmittel wird im hauseigenen Kreislaufsystem wiederaufbereitet, Wasser- und Stromverbrauch über ein Energiemanagementsystem detailliert erfasst. Jedes Jahr investiert Richter nicht nur in modernste Produktionstechnik, sondern auch in CO2-reduzierende Maßnahmen. Zuletzt wurde eine Photovoltaikanlage installiert und die gesamte Drucklufterzeugung wurde erneuert. Das hochqualifizierte Team aus Schmallenberg erfreut sich einer sehr guten Auftragslage. So wird Richter Elektronik auch weiterhin weltweit mit „Made in Schmallenberg“ vertreten sein.