Die Talbrücke Nuttlar – ein Meisterwerk der Ingenieurskunst

Text und Skizzen: Christel Zidi

Fotos: Jürgen Eckert & Margret Liese

Beeindruckt steht man vor diesem majestätischen Bauwerk, das selbst für die Architekten und Ingenieure eine Herausforderung war. Eine Talbrücke von 115 Meter Höhe, mit einer Gesamtlänge von 660 Meter und Spannweiten von bis zu 115 Metern! Staunen und Respekt vor einer solchen Meisterleistung sind die ersten Eindrücke. Dann aber fragt man sich, wie es überhaupt möglich ist, eine solche Brücke zu bauen …?

Damit auch Nicht-Ingenieure, Nicht-Architekten, Nicht-Statiker und alle anderen Laien nachvollziehen können, wie dieses Meisterwerk gelingen konnte, haben wir versucht, den Ablauf in ganz, ganz groben Zügen wiederzugeben.

Der Weg muss frei sein

Als der erste Bauleiter des Projekts, Ulrich Rödel, den Taleinschnitt im Schlehbornbachtal bei Nuttlar zum ersten Mal sah, fiel ihm gleich „die extreme Steilheit und der Mangel an Platz“ auf. Und er erinnert sich: „Die langen Anfahrtswege zu den Pfeilerachsen stellten uns vor schier unlösbare Aufgaben.“ Insbesondere in der „Achse 60“, also beim zweiten Pfeilerpaar. Eine Stützweite (der Abstand zwischen den Pfeilern) von 115 Meter – das war selbst für die Experten Neuland. „Ein Serpentinenweg war die zwar aufwendige, aber einzig machbare Lösung“, so Diplom-Ingenieur Rödel weiter. Nachdem die genaue Lage feststand, mussten zunächst Bäume, die im Weg standen, gefällt werden, 7 km Wege für Lastwagen angelegt, Container und Kräne zur Baustelle gebracht werden.

Der Unterbau

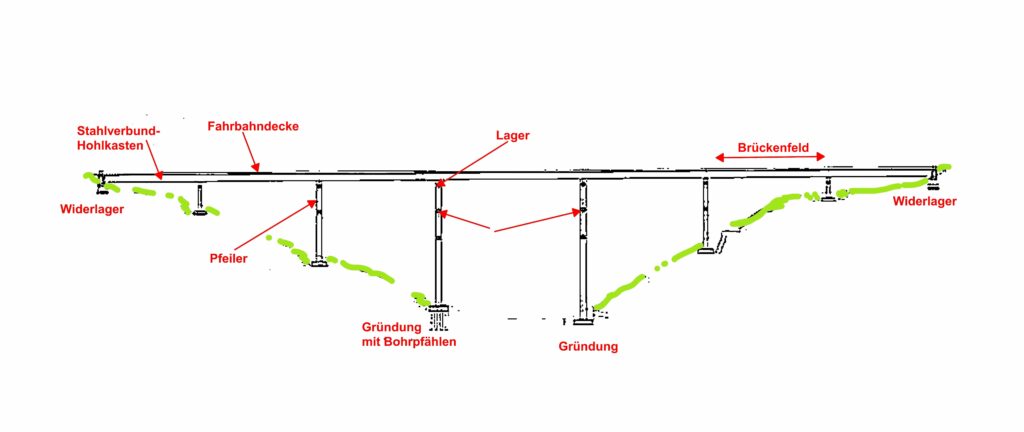

Jetzt konnten die Bagger kommen, um die lockere Erde in den geplanten Stellen bis zum festen Fels auszuheben. In diesen Baugruben wurden dann die großen Fundamente hergestellt. Norbert Duczek, Bereichsleiter Ingenieurbau bei der Firma Max Bögl ergänzt: „In zwei Talachsen war der Fels so tief, dass lange Stahlbetonsäulen – sogenannte Bohrpfähle – in den Boden gegossen werden mussten.“ Und damit man eine ungefähre Vorstellung von der Größe der Gründungen hat: Die Fundamente, auf denen die so schlank erscheinenden Pfeiler stehen, haben in etwa die Dimensionen von Einfamilienhäusern!

Sobald die Fundamente gegossen waren, wuchsen darauf – Schicht für Schicht – die Betonklötze, auf denen die Brücke heute steht: Pfeiler und Widerlager. „Spannend“ war für Ulrich Röder auch die Herstellung der Pfeiler, denn „es bedurfte eines ausgefeilten Bauablaufes, da an jeder Pfeilerachse nur ein Kran zur Verfügung stehen konnte.“ Die massiven Pfeiler aus Stahlbeton wurden als Doppel-Rundpfeiler in A-Form hochgezogen. Diese leicht schräg nach unten ausgestellte Form bietet die bestmögliche Stabilität. Aufgrund der großen Pfeilerhöhen sind die Doppelsäulen mehrfach durch massive dunkelrote, stahlummantelte Querriegel gekoppelt, die zusätzlich der Stabilisierung dienen. Mittels bis zu fünf Meter hoher Kletterschalungen konnten die Stahlbetonquerschnitte auf die Pfeiler betoniert werden. Der Beton wurde dabei mittels Hochleistungspumpen durch Rohre, die eigens dafür in die Pfeiler gelassen wurden, nach oben befördert.

Die Widerlager tragen die Enden des Brückenüberbaus und leiten – ebenso wie die Pfeiler – die senkrechten und horizontalen Kräfte aus dem Brückenüberbau in den Baugrund ab. Zusätzlich sichern sie im Übergangsbereich zum Brückenüberbau den Erddamm durch Aufnahme der Erddruckkräfte. Die Widerlager bestehen aus Stahlbeton. Der Innenraum ist auf zwei Etagen begehbar. Die Pfeilerköpfe sind vom Überbauaus durch einen Durchstieg in Bodenblech und Stahlstege zwischen den Pfeilerköpfen begehbar.

Der Überbau

Soweit zum Unterbau, also den Gründungen, den Pfeilern und den Widerlagern. Aus zeitlichen Gründen wurde mit dem Überbau (Stahlverbundhochkasten plus Fahrbahndecke) allerdings nicht erst angefangen, als alle Pfeiler standen, sondern bereits nachdem die ersten nahen Pfeiler fertiggestellt waren. Und zwar von Ost nach West.

Dabei wird die Fahrbahnplatte nicht kontinuierlich in nacheinander folgenden Abschnitten hergestellt. Erst nach dem Betonieren der Fahrbahnplatte im Feldbereich wird der zuvor ausgelassene Abschnitt im Stützbereich hergestellt. Durch diesen Bauablauf lassen sich die Betonzugspannungen und somit die Gefahr der Rissbildung im Stützbereich über den Pfeilern reduzieren. Über die gesamte Autobahnbreite kam als Überbau ein einteiliger Stahlverbundhohlkasten mit außenliegender Strebenkonstruktion zur Ausführung. Dieser Stahlkasten ist auf seiner ganzen Länge begehbar, um Wartungsarbeiten und Kontrollen ausführen zu können. Die Fertigung dieser Stahlkonstruktion (ca. 8.200 Tonnen!) erfolgte im Werk der Firma Bögl in Sengenthal (Oberpfalz). Teile mit einem Maximalgewicht von 123 Tonnen mussten zur Baustelle transportiert werden, ca. 970 km weit. Das waren 144 Schwertransporte. „Der über ca. 300 km große Transportumweg war notwendig“, so Norbert Duczek, „da derzeit viele der alten Autobahnbrücken solche großen Gewichte nicht mehr tragen können.“

Für den Zusammenbau der Stahlkonstruktion wurde ein Taktkeller, also eine Fertigungsstelle, mit einer Länge von 180 m und einer Breite von ca. 55 m hinter dem östlichen Widerlager eingerichtet. Hier wurde der Brückenüberbau abschnittweise gefertigt. Die vorgefertigten Stahlsegmente werden auf vorbereitete Montagestapel gelegt und verschweißt. In acht Verschubtakten (Takt=Abschnitt) wurden die großen verschweißten Stahlteile (Schüsse) mittels einer speziellen Seilzugvorrichtung mit Litzenhebern* über das Tal geschoben. Auch hier kann man wieder ins Staunen kommen, wenn der Diplom-Ingenieur Duczek den Vorgang verdeutlicht: „Ein Brückengewicht von über 8000 Tonnen wurde hierbei in einer sehr engen Krümmung bis zu einer Länge von 115 Meter in der luftigen Höhe bewegt.

Auf den Pfeilern und Widerlagern waren Verschublager (= Elemente zum Führen gegeneinander beweglicher Bauteile) unterhalb der Trägerstege installiert worden, die pro Lagerungspunkt der Lagerachse hydraulisch gekoppelt waren. Die horizontale Führung wurde über Teflon/Stahl-Gleitpaarungen gewährleistet. Ein Vorbauschnabel mit einer Länge von 30 Metern und einer Breite von sieben Metern war am vordersten Teilstück montiert, sicherte das Gleichgewicht und sorgte für ein frühes Auflaufen auf den nächsten Stützpunkt.

Im Pilgerschritt

Zwei, drei Schritte nach vorn, einer wieder zurück. So gingen Pilger auf ihrem Weg, wenn sie sich zusätzlich Buße auftun wollten. Manchmal wird der Pilgerschritt im Zusammenhang mit Prozessen erwähnt, bei denen der Fortschritt immer wieder durch Rückschritte unterbrochen wird, vermeintliche Rückschritte. Bei der Talbrücke Nuttlar hat man das Pilgerschrittverfahren ganz bewusst ausgewählt. Erst wird im Brückenfeld betoniert, der dazwischen liegende Abschnitt im Stützbereich erfolgt etwas später. So lassen sich die Betonzugspannungen und somit die Gefahr der Rissbildung im Stützbereich über den Pfeilern reduzieren.

Man hat Stahlbeton für die oben liegende Fahrbahnplatte verwendet, weil diese den Witterungseinflüssen deutlich mehr ausgesetzt ist, als der darunter befindliche Stahlkasten. Stahlbeton unterbindet die Rostanfälligkeit des Stahls, da der Beton eine schützende Hülle darstellt. Der Stahl wiederum sorgt für ein ausreichendes Tragverhalten bei im Vergleich zum Beton relativ geringem Gewicht. Weil beide Materialien eine ähnliche Wärmeausdehnung haben, kommt es bei jahreszeitbedingten Temperaturschwankungen nicht zu Beschädigungen.

Abschlussarbeiten

Mit diesem Überbau ist die Fahrbahngrundlage geschaffen, die abschließend mit Asphalt bedeckt wurde. Das Anbringen von Leitplanken, Schildern, Fahrbahnlinien und Immissionschutzwänden aus Acryl vollendet den imposanten Bau …

Stolze und rundum zufriedene Bauleiter

Sowohl Ulrich Rödel, der seit einem guten halben Jahr im Ruhestand ist, als auch Norbert Duczek, blicken „mit großer Befriedigung und Stolz auf die Vollendung eines Bauwerkes, deren Herausforderungen mit vereinten Kräften gemeistert wurden“. Denn so entstand ein „beeindruckendes Bauwerk, die höchste Brücke Nordrhein-Westfalen“. Beide Ingenieure, die lange Zeit gemeinsam an diesem Projekt gearbeitet haben, sind stolz, dass „die fertige Brücke in einer hervorragenden Qualität an den Bauherren übergeben wurde“, und so Rödel weiter „dass wir die Bauarbeiten zu unserer aller Freude ohne Unfälle beendeten.

Infokasten:

Litzenheber sind hydraulische Geräte für das Heben, Absenken und Verschieben einzelner und schwerer Lasten, bei denen der Einsatz von Kränen aus wirtschaftlichen oder technischen Gründen nicht möglich ist. Sie erreichen einzeln die Hubkraft eines Schwerlastkrans, lassen sich aber im Verbund einfacher koordinieren als Kräne. So ist es auch möglich, Konstruktionen (wie z. B die Dachkonstruktion des Münchener Olympiastadions) von Hallen am Boden zusammenzubauen und als Ganzes in ihre Endlage zu heben.

Mehr Geschichten rund um das neue Teilstück der A 46 gibt es im 100 Seiten starken WOLL Sonderheft, welches Sie hier im WOLL Onlineshop bestellen können. (Der Link lautet: https://woll-onlineshop.de/woll-magazin-sonderausgabe-a-46-2019/)